جلسه دفاع از رساله دکتری (آقای مسعود ملکی)

موضوع: بررسی رفتار مکانیکی نانوکامپوزیت ریختگی A356/SiO2 فراوری شده به کمک عملیات آلتراسونیک

ارائه دهنده: مسعود ملکی

استادان راهنما: دکتر علیرضا فدایی تهرانی و دکتر بهزاد نیرومند

استادان مشاور: دکتر امیر عبداله

استادان داور: دکتر محمد مشایخی، دکتر علی مالکی، دکتر محمد جواد ناطق، دکتر رضوان عابدینی

چکیده:

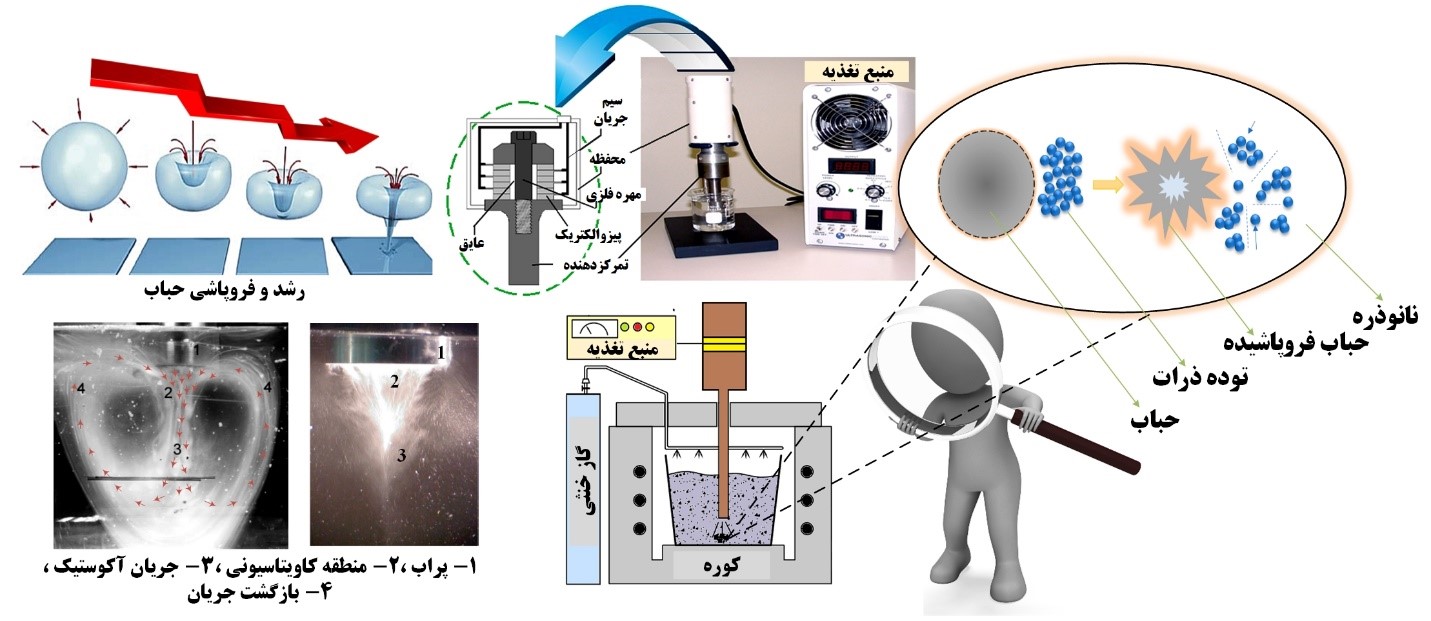

نانوکامپوزیت های زمینه ی آلومینیومی ریختگی در صنایعی چون خودروسازی و هوا-فضا بکار گرفته می شوند. یکی از هدف های مهم ساخت و تولید این کامپوزیت ها، دستیابی توام به وزن سبک (به واسطه استفاده از زمینه فلزی سبک) و استحکام بالا (به واسطه حضور درصد معینی از ذرات تقویت کننده با استحکام بالا) است. از چالش های مهم در این حوزه می توان به ترشوندگی نامطلوب ذرات با زمینه، تخلخل، عدم پخش یکنواخت و متعاقب آن کلوخه شدن ذرات، و نیز واکنش های میان ذرات و زمینه اشاره کرد. عدم پخش موثر و یکنواخت ذرات تقویت کننده در زمینه ی فلزی می تواند منجر به افت خواص مکانیکی، به ویژه خصوصیات خستگی ماده کامپوزیتی شود. پژوهش حاضر به ساخت و بررسی رفتار مکانیکی نانوکامپوزیت های زمینه ی آلومینیومی (A356) تقویت شده با ذرات نانوسیلیکا (SiO2) می پردازد که توسط ریخته گری به کمک عملیات آلتراسونیک ساخته شده اند. پس از ساخت کامپوزیت مذکور، بررسی ریزساختار به همراه تحلیل خواص مکانیکی، به ویژه رفتار خستگی پرچرخه، انجام شد. هدف اصلی از بررسی رفتار خستگی پرچرخه کامپوزیت های زمینه فلزی، کاربردهای این دسته از مواد کامپوزیتی است که در آنها تنش های اعمالی عمدتا در ناحیه الاستیک قرار می گیرند. به این منظور دوغاب های نانوکامپوزیتی از آلیاژ A356 حاوی 0/125 تا 0/375 درصد وزنی نانوذرات سیلیکا تحت عملیات آلتراسونیک قرار گرفته و به صورت ثقلی در قالب های فولادی ریخته شدند. ابتدا ترانسدیوسری با فرکانس تشدید 20 کیلوهرتز و با قابلیت خنک کاری با گردش آب و هوا، طراحی، شبیه سازی و ساخته شده و پارامترهای بهینه آن در ارتعاش مذاب آلومینیوم مشخص شد. علاوه بر ساخت نمونه های کامپوزیتی، نمونه های شاهد (بدون تقویت کننده) نیز تحت شرایط یکسان ساخته شدند. با توجه به نقش مخرب تخلخل بر خواص خستگی، روش های مختلفی برای کاهش تخلخل در نمونه های ریختگی به کار برده شده، نهایتا همه نمونه ها تحت عملیات شکلدهی مشخصی قرار گرفتند. ریزساختار نمونه ها توسط میکروسکوپ های نوری و الکترونی روبشی مورد مطالعه قرار گرفته، تاثیر عملیات آلتراسونیک بر تشکیل فازها، کلوخه شدن نانوذرات تقویت کننده، ترشوندگی نانوذرات توسط زمینه فلزی، و یکنواختی توزیع نانوذرات در زمینه بررسی شد. با انجام عملیات آلتراسونیک، از یک سو هیچ سربارهی حاوی ذرات پسزده شده بر روی مذاب ایجاد نشد و از سوی دیگر، ذرات کلوخه شده ی قابل ملاحظه ای نیز در بررسی های ریزساختاری مشاهده نگردید. با توجه به ترشوندگی ضعیف ذرات نانوسیلیکا در مذاب A356، این مشاهدات نشاندهنده تاثیر قابل ملاحظه عملیات آلتراسونیک بر پراکندگی و ترشوندگی ذرات تقویت کننده سیلیکا در مذاب کامپوزیتی آلومینیوم است؛ همزدن صوتی موثر ذرات در مذاب، و نیز فعالیت حباب های کاویتاسیونی در کاهش کلوخه ی ذرات و متعاقب آن بهبود اتصال در فصل مشترک ذرات با زمینه، از علل مهم در مشاهدات مذکور دانسته شد. نتایج این پژوهش نشان داد که نمونه ی کامپوزیتی با 0/125 درصد وزنی تقویت کننده، دارای بهترین خصوصیات مکانیکی نسبت به سایر کامپوزیت هاست، به طوریکه این کامپوزیت مقادیر بالاتری از استحکام کششی، استحکام فشاری، شکل پذیری و چقرمگی را از خود نشان داد. در درصدهای بالاتر از ذرات تقویت کننده، مقادیر استحکام کششی، استحکام فشاری، شکل پذیری و چقرمگی کاهش یافت که علت آن توزیع غیریکنواخت تر ذرات دانسته شد. برای نمونه با بیشترین خواص مکانیکی، مکانیزم های هال-پچ، عدم انطباق در ضریب انبساط حرارتی، و اوروان، به ترتیب مکانیزم های غالب تقویت کنندگی شناخته شدند. در پایان، نمونه ی کامپوزیتی با درصد تقویت کننده بهینه به همراه نمونه شاهد تحت آزمون خستگی پرچرخه در بازهی 30 تا 90 درصد تنش تسلیم قرار گرفتند. نتایج این مطالعه نشان از افزایش قابل ملاحظه عمر خستگی نانوکامپوزیت ساخته شده در مقایسه با نمونه شاهد داشت و بهبود قابل توجهی نسبت به مطالعات پژوهشگران قبلی را نشان داد. دلیل این مسئله بهبود ترشوندگی ذرات تقویت کننده، پخش موثر و یکنواخت آنها، و نیز اصلاح ساختار ماده کامپوزیتی تشخیص داده شد. به دلیل تاثیر سدکنندگی ذرات در مقابل رشد و اشعه نابجایی ها و ترک ها، مقدار افزایش عمر خستگی در سطوح تنشی پایین تر (و چرخه های بالا) بیشتر بوده، به طوریکه در این سطوح تنشی، تا صد درصد افزایش در عمر خستگی کامپوزیت با درصد تقویت کننده بهینه مشاهده شد.