جلسه دفاع دکتری (آقای کاظم مالکی پور)

موضوع: تحلیل تجربی و عددی رفتار فولاد AISI316 ساخته شده به روش SLM تحت بارگذاری خستگی پرچرخه

ارائه دهنده: کاظم مالکی پور

اساتید راهنما: دکتر محمد مشایخی، دکتر محسن بدرسمای

اساتید داور: دکتر جمال ارغوانی(دانشگاه شریف)، دکتر سعید ضیائی راد و دکتر محمد سیلانی

چکیده:

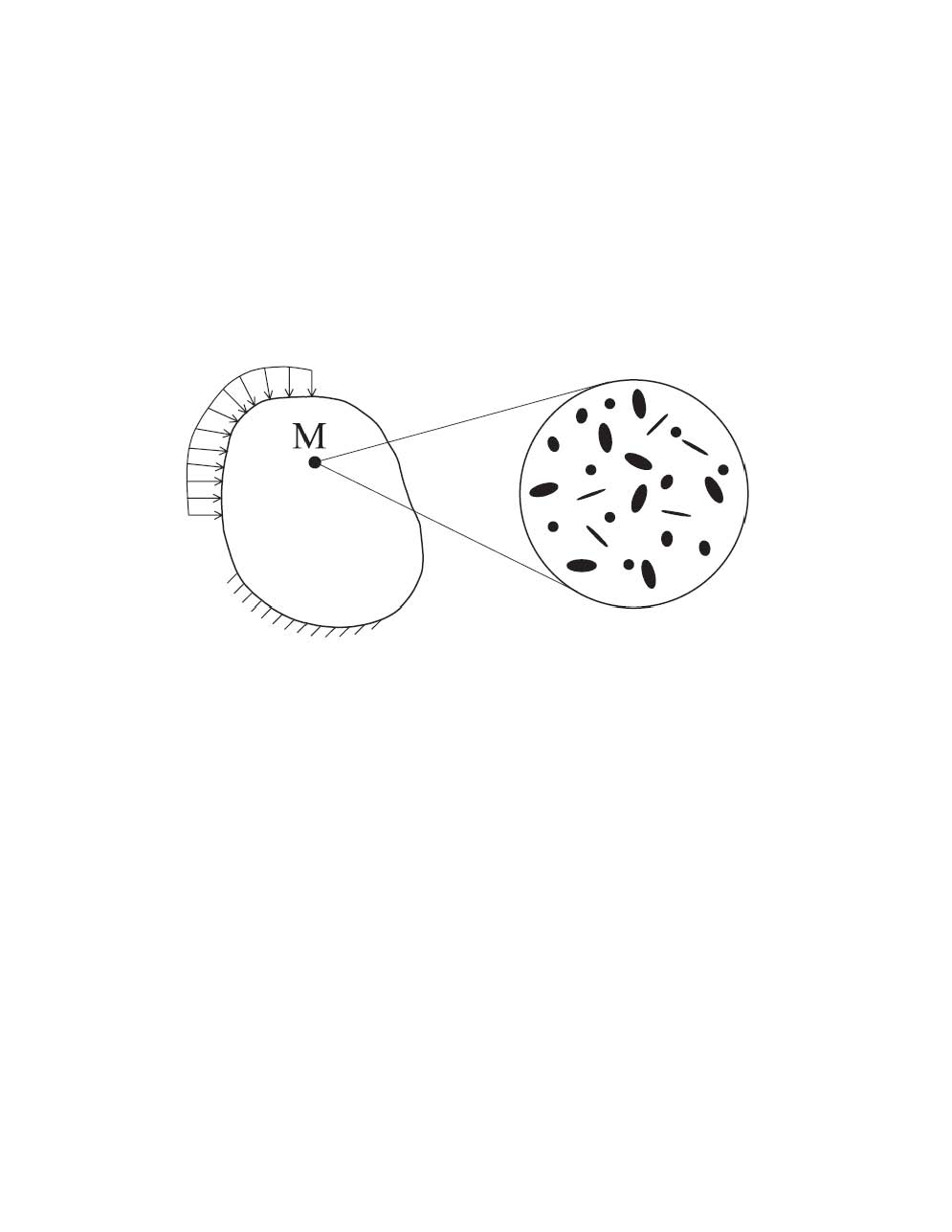

با گسترش استفاده از روش ذوب گزینشی لیزر(SLM) در تولید قطعات مکانیکی، برای کاربرد این قطعات در بارگذاری خستگی، لازم است رفتار مکانیکی آنها به دقت شناسایی گردد. در این پژوهش رفتار خستگی پرچرخه این قطعات در مقیاس مزو با رویکرد مکانیک آسیب مورد بررسی قرار میگیرد. فرایند SLM منجر به شکلگیری ریزحفرهها در میکروساختار قطعات میشود. تمرکز تنش اطراف ریزحفرهها منجر به تسریع رشد آسیب اطراف آنها شده و رشد ترک را به همراه خواهد داشت. رشد آسیب اطراف ریزحفرهها به اندازهای است که میتوان عامل اصلی شکست قطعات SLM را به ترکهای منشعب از این ریزحفرهها نسبت داد. در این پژوهش از مدل آسیب خستگی پرچرخه شابوش-لمتر برای مدلسازی رشد آسیب ناشی از بارگذاری خستگی پرچرخه استفاده شده است. از آنجا که تمرکز تنش اطراف ریزحفرهها منجر به جریان پلاستیک در این نواحی میگردد از مدل آسیب خستگی کم چرخه نیز در کنار مدل فوق استفاده شده است. با توجه به عدم امکان مدلسازی تمام سیکلهای بارگذاری خستگی پرچرخه، از الگوریتم پرش از حلقهها برای تخمین رفتار ماده سود برده شده است. برای پیادهسازی معادلات ساختاری ماده همراه با آسیب، یک زیرنامه (UMAT) در نرمافزار Abaqus-Standard، توسعه داده شده است. به منظور مدلسازی ریزحفرههای موجود در میکروساختار نمونههای SLM، از دو رویکرد مختلف استفاده شد. در اولین رویکرد مدلسازی بر مبنای هندسه واقعی میکروساختار انجام شد، به این منظور ابتدا از میکروساختار نمونههای ساخته شده به کمک SLM با میکروسکوپ نوری تصویربرداری شد و سپس با پردازش تصویر به کمک زیربرنامه تدوین شده در نرمافزار متلب، مشخصات ریزحفرهها شامل مختصات نقاط مستقر روی محیط ریزحفره، سطح محصور ریزحفره، نسبت ابعادی و دایرهای بودن ریزحفره و سطح عمود بر بار خارجی ریزحفره استخراج شدند. برای انتقال هندسه واقعی ریزحفرههای موجود در میکروساختار قطعات SLM، زیر برنامهای در محیط پایتون تدوین گردید و به کمک قابلیت بخشبندی نرمافزار Abaqus-Standard ریزحفرهها از حجمک نماینده کسر گردیدند. برای استخراج ثوابت مدلهای عددی؛ آزمونهای تجربی مکانیکی طراحی شدند. ثوابت مدل رشد آسیب خستگی پرچرخه شابوش-لمتر به کمک آزمونهای خستگی پرچرخه خمشی-دوار و ثوابت مدل رشد آسیب خستگی کم چرخه لمتر از آزمون بارگذاری-باربرداری استخراج شدند. در رویکرد دوم به کمک تحلیل آماری ریزحفرهها در میکروساختار نمونه SLM، حجمک نمایندهای حاوی دو حفره دایرهای با فاصله نسبی 15 ایجاد شد. حجمک نماینده جهت بررسی تاثیر تنش سه محوره بر رشد آسیب در لیگامنت بین دو حفره، در 11 سطح تنش سه محوره مختلف با ثابت نگه داشتن تنش فونمیزز بارگذاری شد. برای بررسی حساسیت نتایج این تحلیل نسبت به تغییر پارامترهای مسئله، تاثیر تغییر سطح تنش فونمیزز، نسبت ابعادی ریزحفرهها، اندازه ریزحفرهها و فاصله نسبی دو ریزحفره بر نتایج، مورد بررسی قرار گرفتند. نتایج این پژوهش به دو بخش نتایج مدلسازی بر مبنای هندسه واقعی میکروساختار و مدلسازی پارامتریک تقسیم شدهاند. مقایسه نمودار S-N حاصل از تحلیل عددی در 6 حجمک نماینده مبتنی بر هندسه واقعی میکروساختار و نمودار S-N حاصل از آزمون تجربی خستگی پرچرخه، موید صحت مدلسازی عددی است. منحنیهای آسیب 6 حجمک نماینده نشان میدهند هر چه ریزحفرهها در حجمک نماینده پراکندهتر باشند آسیب سریعتر در لیگامنت بین این ریزحفرهها متمرکز شده و منجر به ناپایداری جابجایی روی مرزهای حجمک نماینده میشود. متوسط اندازه دو ریزحفره مجاور به فاصله بین دو حفره مهمترین عامل رشد آسیب در لیگامنت بین آنها است هر چند ممکن است این پارامتر در سیکلهای ابتدایی بارگذاری بحرانی نباشد ولی رشد آسیب و افزایش ابعاد ریزحفره، منجر به به هم پیوستگی دو ریزحفره خواهد شد. تاثیر تنش سه محوره بر محدوده و ضریب تمرکز تنش اطراف ریزحفرهها یکی از مهمترین نتایج تحلیل پارامتریک است اگر چه مدل رشد آسیب خستگی پرچرخه به صورت مستقیم تابعی از تنش سه محوره نیست ولی تغییرات تنش سه محوره باعث افزایش ضریب تمرکز تنش و همچنین افزایش محدوده تمرکز تنش از دو نقطه محیط ریزحفره به تمامی نقاط محیط ریزحفره شده و باعث تغییر نرخ و مکانیزم رشد آسیب اطراف ریزحفره میشود. تغییر نسبت ابعادی حفره از 1 به 3 باعث افزایش نرخ آسیب و سرعت به هم پیوستگی دو حفره میشود. نتایج تحلیل پارامتریک اهمیت پارامتر فاصله نسبی دو ریزحفره را برجسته نمود و نشان داد برای فاصلههای نسبی کمتر از 10، آسیب از همان سیکلهای ابتدایی بارگذاری در لیگامنت بین دو ریزحفره متمرکز میشود و در تعداد سیکل بارگذاری کمی لیگامنت تمامی توان تحمل بار خود را از دست خواهد داد.

کلمات کلیدی:

روش ذوب گزینشی لیزر ، مکانیک آسیب پیوسته، آسیب خستگی پرچرخه، مدلسازی ریزحفره

Publication:

Kazem. Malekipour, Mohammad mashayekhi, Mohsen Badrossamay, “ Meso-scale damage mechanics modeling for high cycle fatigue behavior of additively manufactured components”