جلسه دفاع سمینار پژوهشی دوم دکتری (آقای مسعود ملکی)

موضوع: بررسی تاثیر عملیات آلتراسونیک روی مذاب بر رفتار خستگی نانوکامپوزیت آلومینیوم-نانوسیلیکای ریختگی

ارائه دهنده: مسعود ملکی

اساتید راهنما: دکتر علیرضا فدایی تهرانی، دکتر بهزاد نیرومند

استاد مشاور: دکتر امیر عبداله

اساتید داور: دکتر محمد مشایخی، دکتر سعید امینی، دکتر علی مالکی، دکتر محمود مرآتیان

چکيده:

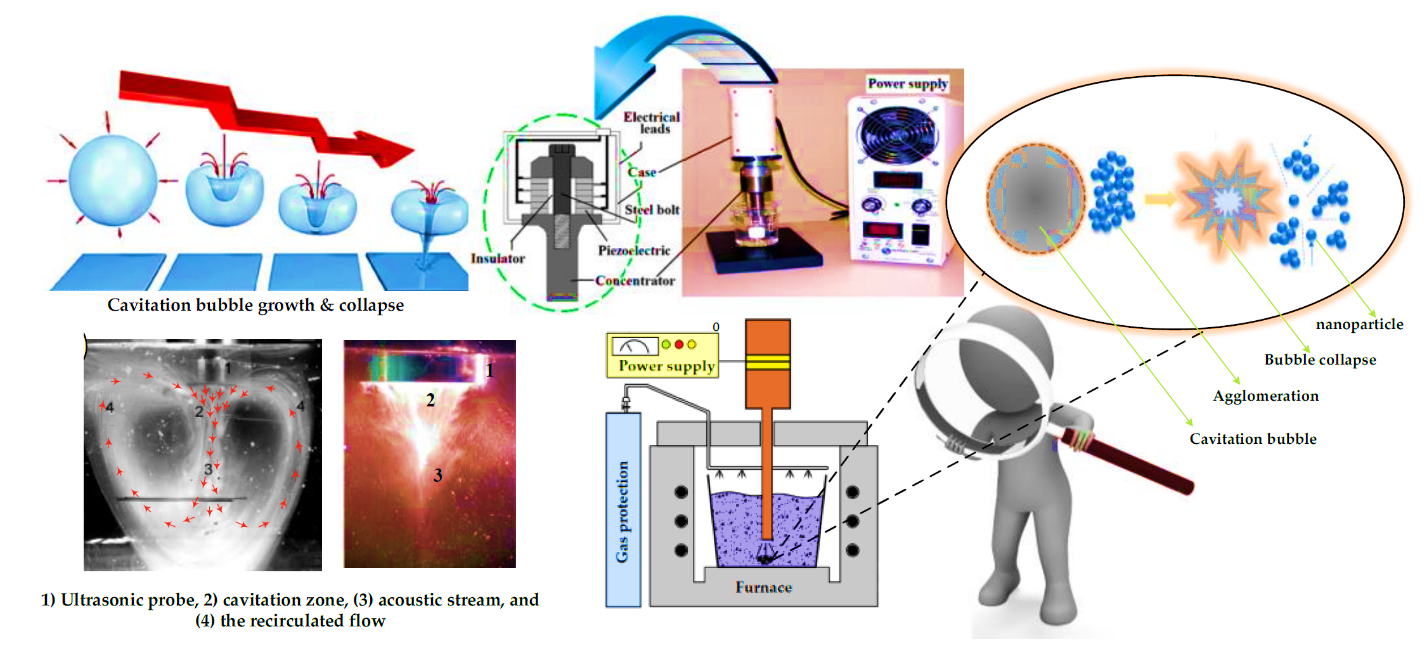

به کارگیری سازه های کامپوزیتی زمینه فلزی ریختگی با عمر خستگی بالا در صنایعی چون خودروسازی و هوافضا از اهمیت ویژهای برخوردار است. شناخت صحیح از رفتار خستگی نانوکامپوزیت های زمینه فلزی و متعاقب آن انتخاب صحیح پارامترهای فرایند در ساخت محصولی با استحکام استاتیکی و خستگی بالا امری ضروری است. پژوهش های قبلی نشان داه است که تنها با افزودن درصد بسیار اندکی نانوذره به عنوان جزء تقویت کننده به مذاب فلزات می توان استحکام، پایداری شیمیایی، مقاومت سطحی و یا ترکیبی از این ها را بهبود داد. درصد نانو ذرات تقویت کننده افزوده شده، چگونگی پخش شدن آنها در زمینه، و انتخاب روش صحیح ساخت نانوکامپوزیت ها، تاثیر به سزایی در عملکرد نهایی، از جمله عملکرد خستگی قطعات دارد. پژوهش حاضر به ساخت نانوکامپوزیت های زمینه آلومینیومی (A356) تقویت شده با ذرات نانوسیلیکا به روش ریخته گری و بررسی تاثیر اعمال ارتعاشات آلتراسونیک پرتوان بر مذاب بر خواص مکانیکی، به ویژه استحکام خستگی پرچرخه این مواد می پردازد. علت اصلی بررسی رفتار خستگی پرچرخه کامپوزیت زمینه فلزی مذکور، کاربردهای این دسته از مواد کامپوزیتی است که در آنها تنش های اعمالی عمدتا در ناحیه الاستیک قرار می گیرند. به این منظور دوغاب های نانوکامپوزیتی از آلیاژ A356 با درصدهای مختلف تقویت کننده تحت عملیات آلتراسونیک و حفاظت با گاز آرگون ساخته شده و به صورت ثقلی در قالب های فولادی پیش گرم شده ریخته شدند. ترانسدیوسر پیزوالکتریکی این سامانه شامل شش قرص پیزوالکتریکی، قطعه پشت بند فولادی St304، قطعه تطبیق و تمرکزدهنده که هر دو از آلیاژ تیتانیوم Ti6Al4V ساخته شدند می باشد. پس از طراحی، شبیه سازی و ساخت ترانسدیوسر، از سیستم خنک کاری آب و سپس باد پرفشار برای جلوگیری از داغ شدن و صدمه به اجزای ترانسدیوسر استفاده شد. مجموعه آلتراسونیکی گفته شده با فرکانس تشدید 20 کیلوهرتز چندین بار مورد اصلاح و تعیین پارامترهای بهینه آن در ارتعاش داخل مذاب فلزی آلومینیوم قرار گرفت. پس از فراوری و ذوب ریزی کامپوزیت های حاوی 2، 4 و 6 گرم نانوسیلیکا، یک نمونه شاهد (بدون تقویت کننده) نیز تحت شرایط یکسان ساخته شد. درصد وزنی نانوذرات اضافه شده در سه کامپوزیت مذکور به ترتیب برابر 0/125، 0/25 و 0/375 هستند. برای کاهش خلل و فرج ریز در ساختار مواد ریختگی، نمونه ها تحت عملیات شکل دهی قرار گرفته و سپس برای برشکاری و تهیه نمونه های استاندارد آماده شدند. در بررسی های ریزساختاری، تاثیر اعمال آلتراسونیک بر کلوخه شدن نانوذرات تقویت کننده، فازهای مختلف، خیس شوندگی نانوذرات توسط زمینه فلزی، و یکنواختی توزیع نانوذرات در زمینه بررسی شدند. نتایج این پژوهش نشان داد که نمونه ی کامپوزیتی حاوی 2 گرم تقویت کننده دارای شرایط بهینه مکانیکی است، به طوری که این کامپوزیت مقادیر بالاتری از تنش کششی، تنش فشاری، شکل پذیری و چقرمگی را از خود نشان داد. ریزساختار مواد کامپوزیتی و نمونه شاهد توسط میکروسکوپ نوری و الکترونی مورد بازبینی قرار گرفت و خواص شکست نرم در نمونه بهینه و شکست نسبتا ترد در سایر نمونه ها مشاهده گردید. با وجود ترشوندگی ضعیف نانوسیلیکا در مذاب A356، هیچ ذره کلوخه شده ی قابل ملاحظه ای در بررسی های ریزساختار دیده نشد که خود نشان دهنده تاثیر قابل ملاحظه عملیات آلتراسونیک بر مذاب کامپوزیتی آلومینیوم-سیلیکا است. همچنین، با اعمال آلتراسونیک، سربارهای حاوی از ذرات پسزده شده از مذاب مشاهده نشد. از آنجاییکه خواص خستگی به طرز قابل ملاحظهای متاثر از شکلپذیری و چقرمگی است، نمونه ی حاوی 2 گرم تقویت کننده به همراه نمونه شاهد برای انجام آزمون خستگی انتخاب و برای مقایسه تحت آزمون خستگی قرار گرفتند. با اینکه در تاریخچه تحقیق، اضافه کردن ذرات تقویت کننده به مذاب فلزی معمولا منجر به باعث افت خواص خستگی می شود، نتایج این تحقیق نشان از افزایش قابل ملاحظه خواص خستگی نانوکامپوزیت فلزی ریختگی در مقایسه با نمونه شاهد داشت. افزایش عمر خستگی در سطوح تنشی پایینتر (و چرخه های بیشتر) ملموس تر و بیشتر بود.

کلمات کليدی: نانوکامپوزیت ریختگی، آلیاژ A356، نانو سیلیکا، عملیات آلتراسونیک روی مذاب، استحکام خستگی، کلوخه شدن، کاویتاسیون