جلسه دفاع پایان نامه کارشناسی ارشد (آقای حیدری)

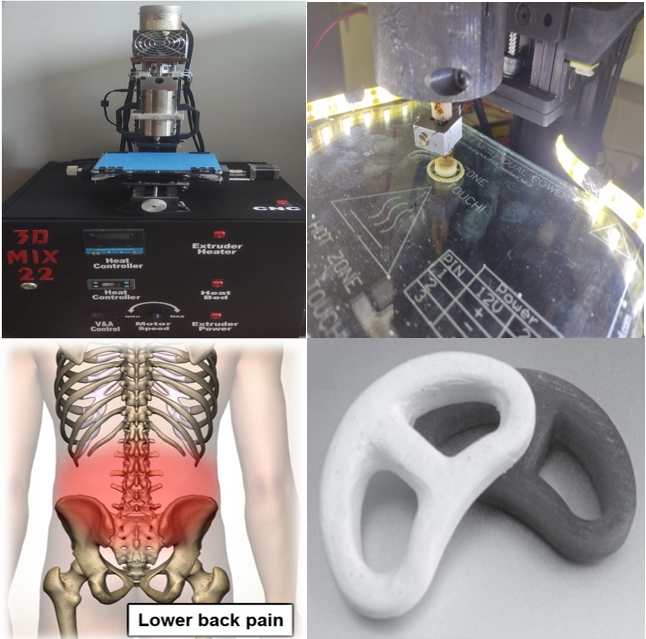

موضوع: امکانسنجی و مشخصهیابی نانوکامپوزیتهای آکریلونیتریل- بوتادین- استایرن (ABS)/ هیدروکسی آپاتیت (HA) در روش چاپ سهبعدی مستقیم پلیمر مذاب (LDM) و اکستروژن-تزریق در ساخت ایمپلنتهای قفس همجوشی کمری

ارائه دهنده: امیر حیدری

استادان راهنما: دکتر مهدی کاروان- دکتر حسن نحوی

استادان مشاور: دکتر صالح اکبرزاده

استادان داور: دکتر سید محسن صفوی- دکتر احسان فروزمهر

چکیده:

امروزه به دلیل تصادفات رانندگی، مشکلات جسمی مادرزادی و نیز آسیبهای زندگی ماشینی نیاز به جایگزینی دیسک بین مهرهای در جوامع صنعتی به طور روزافزون احساس میشود. همچنین به دلیل ضرورت تطابق ابعاد قطعهی جایگزین با بدن هر فرد، نیاز به فرایند ساخت با قابلیت تولید قطعه به صورت شخصیسازی شده، ضروری به نظر میرسد. به طور معمول برای ساخت قفس همجوشی کمری از آلیاژهای تیتانیومی و پلیمر پیک استفاده میشود. فاصلهی بسیار زیاد مدول یانگ تیتانیوم با استخوان طبیعی انسان و نیز دمای ذوب بسیار بالا، دشواری فرآوری و قیمت بالای پلیمر پیک آنها را گزینهی مناسبی جهت ساخت قفس همجوشی کمری نشان نمیدهد. در این پژوهش پلیمر آکریلونیتریل-بوتادین-استایرن (ABS) و نانومواد سرامیکی هیدروکسی آپاتیت (HA) به منظور امکانسنجی ساخت قفس همجوشی کمری با نانوکامپوزیت ABS-HA توسط فرایند چاپ سهبعدی مستقیم پلیمر مذاب (LDM) با یکدیگر ادغام شدند. نانوکامپوزیت یاد شده در درصدهای وزنی صفر، 5، 10 و 20 از HA، پس از تفرق اولیه توسط دستگاه تفرق حالت جامد، توسط روش غلتک ترکیب مذاب به شکل ورق تولید شد. سپس این ترکیبات توسط نیتروژن مایع و دستگاه آسیاب، به شکل پودر درآمده و به عنوان مادهی اولیه برای دستگاههای LDM و قالبگیری تزریقی استفاده شدند. نمونههای کشش، خمش، ضربه، فشار و سایش توسط دستگاه LDM تولید شدند. به منظور مقایسه خواص مکانیکی، نمونههای خالص و نانوکامپوزیتی به ترتیب توسط روشهای FDM و قالبگیری تزریقی نیز ساخته شدند. نتایج نشان داد نمونههای قالبگیری شده خواص بهبودیافتهای را نسبت به نمونههای چاپ سهبعدی ارائه دادند. همچنین نمونههای LDM خواص مکانیکی بالاتری را نسبت به نمونههای FDM نشان دادند. نتایج تجربی بدست آمده از خواص مکانیکی نشان داد، افزودن HA به ABS منجر به کاهش استحکام کششی، استحکام خمشی، مقاومت در برابر ضربه، کرنش در شکست و مقاومت در برابر سایش نمونههای نانوکامپوزیتی میگردد. از سوی دیگر مدول کششی، مدول خمشی، زبری سطح، سطح ویژه و انرژی آزاد سطح نمونههای نانوکامپوزیتی افزایش یافته است. استحکام تسلیم فشاری و مدول فشاری که در این پژوهش بسیار مورد تاکید اند، در نمونههای LDM دارای 20% وزنی HA به ترتیب5/%27 و 77% نسبت به نمونههای خالص افزایش داشتند. جهت مشخصهیابی خواص حرارتی، ساختاری و زیستی به ترتیب از آزمونهای گرماسنجی روبشی تفاضلی (DSC)، میکروسکوپ الکترونی روبشی (SEM)، پراش پرتو X (XRD)، چگالی سنجی، زاویه تماس آب و سمیت سلولی (MTT) استفاده شد. طبق نتایج آزمون حرارتی DSC، افزودن نانومواد HA به طور کلی موجب افزایش دمای انتقال شیشهای (Tg) نمونهها در هر سه روش ساخت نانوکامپوزیت شده است. آزمونهای ساختاری به طور کلی افزایش اندازهی کلوخهها را در ازای افزایش درصد وزنی HA نشان دادند. نتایج گویای افزایش چگالی نمونههای نانوکامپوزیتی پودری، چاپ سهبعدی و قالبگیری شده در ازای افزایش درصد وزنی HA بود. از دیگر اهداف این پژوهش ایجاد سازگاری زیستی برای نوع صنعتی (ارزانقیمت) پلیمر ABS بود. نتایج تجربی نشان داد، افزودن 20% وزنی HA به پلیمر ABS موجب افزایش آبدوستی سطح ABS و نیز سازگاری زیستی نانوکامپوزیت ABS-HA در بدن شده است.

کلمات کليدی: قفس همجوشی کمری، چاپ سهبعدی، مدلسازی رسوب ذوبی (FDM)، چاپ سهبعدی پلیمر مذاب (LDM)، قالبگیری تزریقی (IM)، پلیمر آکریلونیتریل-بوتادین-استایرن (ABS)، هیدروکسی آپاتیت (HA)