جلسه دفاع پایان نامه کارشناسی ارشد (خانم پارمیدا رسولی)

موضوع: تدوین و پیادهسازی روش طراحی برای ساخت افزودنی با هدف بهینهسازی توپولوژی و بهبود شاخصهای انتخابی

ارائه دهنده: پارمیدا رسولی

استادان راهنما: دکتر احسان فروزمهر-دکتر محسن بدرسمای

استادان مشاور: دکتر محمد سیلانی

استادان داور: دکتر محمود فرزین-دکتر محسن صفوی

چیکده :

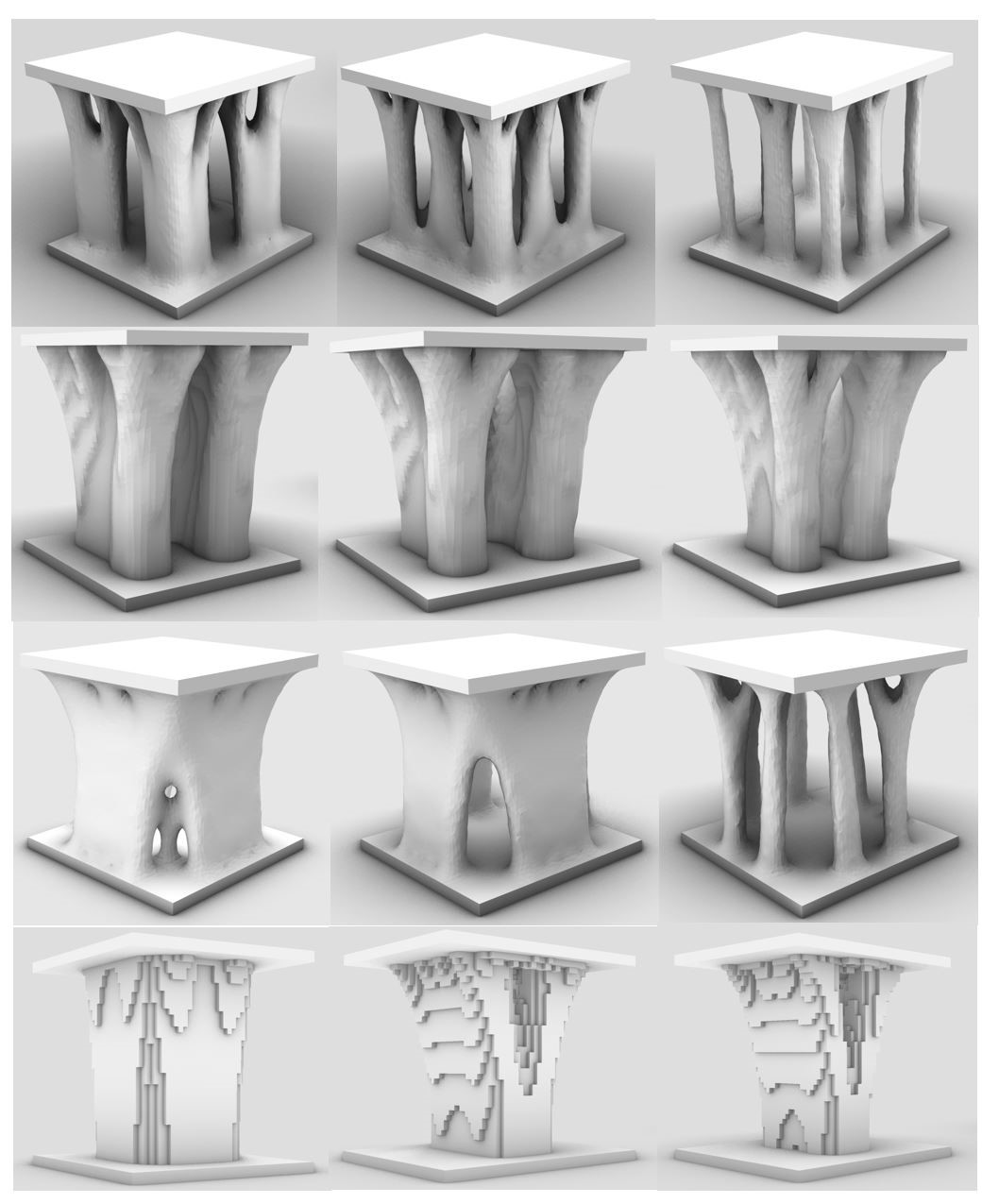

ساخت افزودنی دارای توانمندیهای فراوانی نسبت به سایر روشهای تولید است به شرط آنکه بتوان از ویژگیهای منحصربفرد این حوزه بهره برد. از جمله مباحث مهم در این موضوع بخش طراحی است. طراحی برای ساخت افزودنی (DfAM) به این معنا است که چگونه یک قطعه (باز) طراحی گردد تا بتوان مزایا و محدودیتهای روشهای ساخت افزودنی را در آن اعمال نمود. به دلیل آزادی بیشتری که این روش تولید در طراحی قطعه دارد، عملا امکان ساخت هندسههای پیچیده و نامنظم فراهم شده است. بهینهسازی توپولوژی يک روش پیشرفته طراحی سازه است که میتواند پیکربندی سازه بهینه را از طريق توزيع معقول ماده با شرايط بار و قیدهای مشخص شده بهدست آورد. عموم قطعات بهدست آمده از اين روش دارای پیچیدگیهای هندسی فراوانی هستند و تنها با روشهای ساخت افزودنی قابل تولید هستند. در اين پاياننامه هدف مطالعه، بررسی و مقايسه روشهای در دسترس و کاراتر بهینهسازی توپولوژی برای استفاده در قطعات صنعتی و دريافت محدوديت و مزايای هر روش و مقايسه پارامترهای موثر در يک روش بهینه سازی توپولوژی است. در قدم اول قطعهای بالک توسط چهار رویکرد بهینه سازی توپولوژی به روش جریمهسازی ماده همسانگرد جامد (سیمپ)، تکاملی دوسویه (بسو)، تعیین تراز و کنترلی سبک سازی میگردد. در بخش شبیهسازی، پارامترهایی همچون بیشینه تنش و جابهجایی، تنش تسلیم، وزن نهایی، نسبت تنش تسلیم به وزن، دقت همگرایی و هزینه زمانی بهینه سازی هر روش ارزیابی میگردد. سپس از هر روش نمونهای به کمک دستگاه FDM با ماده PLA پرینت میگردد و تحت آزمون تجربی فشار قرار میگیرد و در نهایت نتایج بدست آمده در بخش تجربی با بخش شبیه سازی مقایسه میشود. نتایج نشاندهنده این موضوع بود که روش بسو بیشینه تنش و جابهجایی را تحمل میکند و کمترین خطای حجم را با توجه به قید منظور شده دارد. تمامی روشها در نمونه ساخته شده به وزن نهایی حدودی 5/3 تا 4 گرم دست یافتند که در تمامی روشها حدودا با مقدار پیشبینی شده 20 درصد خطا داشت. در بخش بعد، به سه روش محبوبتر و کاراتر در بهینه سازی توپولوژی قطعات صنعتی، گیره در دستگاهی صنعتی تا 65 درصد سبکسازی و مواردی همچون بیشینه تنش ایجاد شده، وزن کاهشیافته، بیشینه جابهجایی و هزینه محاسباتی هر روش مطالعه میشود. در نهایت ثابت میگردد که با توجه به پارامترهای مورد مطالعه، روش بسو برای هندسههای ساده و روش تعیین تراز برای هندسههای پیچیدهتر، مقادیر استحکام به وزن بالاتری را ارائه مینمایند. روشهای کنترلی نیز در صورت نیاز به حل مسائل پیچیده در زمان نسبی کوتاهتر، انتخاب هوشمندانهای خواهند بود. در واقعیت به دلیل لایه لایه بودن قطعات ساخته شده به روشهای ساخت افزودنی، نمونه ها دارای مقادیر استحکام کمتری از مقادیر شبیهسازی شده میباشند. به عبارت دیگر عملیات بهینه سازی با فرض یکنواخت و توپر بودن سازه به سبکسازی آن میپردازد. در بخش سوم این پژوهش، یک کد بهینه سازی توپولوژی به روش بسو ارائه شده است که مبنای حل آن بهینه سازی بر مبنای استحکام با توجه به قید حجم است. در این کد، استحکام غیریکنواخت به وجود آمده در جهت محور ساخت در بهینه سازی در نظر گرفته میشود. به دلیل نوین بودن این روش با فرضیات منظور شده، در ابتدا معادله حساسیت تابع بهینه سازی محاسبه شده و صحت آن با در نظرگیری خواص استحکامی یکسان با مراجع اعتبارسنجی گردیده است. سپس تیر یک سر گیردار به کمک این روش بهینه سازی گردیده و نتایج آن با روش کمینه سازی تنش میزز مقایسه گردیده است.