جلسه دفاع پایان نامه کارشناسی ارشد (آقای فرشاد تیموری)

موضوع: ساخت و مشخصهیابی دوفلزی آلومینیوم-چدن ریختگی

ارائه دهنده: فرشاد تیموری

استادان راهنما: دکتر محمود فرزین و دکتر علی مالکی

استادان داور: محسن بدرسمای و دکتر امیناله محمدی

چکيده:

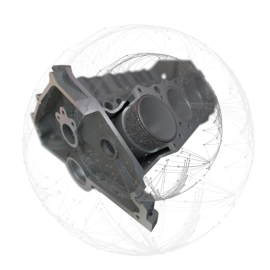

در سالهای اخیر ساخت بلوک موتور خودرو از جنس آلومینیوم با بوش چدنی روبه افزایش است و خودروسازان را بر آن داشته تا با استفاده از آن وزن و در نتیجه مصرف سوخت خودروها را کاهش دهند. این امر با استفاده از آلومینیوم با چگالی کمتر در تشکیل بدنه اصلی بلوک سیلندر و جایگذاری بوشهای چدنی با خودروانکاری مطلوب در درون آن محقق شده است. پیشتر، بوشهای چدنی با یک لقی مجاز بصورت پرسی و یا بوشهای از نوع آببندی با واشر در درون بلوک سیلندر آلومینیومی قرار میگرفت، این امر باعث عدم انتقال حرارت مناسب بین دوفلز و کاهش طول عمر سرسیلندر در موتور میشد. تحقیقات نشان میدهد ریختهگری آلومینیوم به دور بوشهای چدنی باعث انتقال حرارت مناسب و عملکرد مطلوب موتور خواهد شد. این پژوهش به بررسی اتصال دوفلزی آلومینیوم-چدن ریختگی در بلوک سیلندرهای آلومینیومی با بوش چدنی میپردازد. به منظور انتخاب آلیاژ آلومینیوم مناسب براساس کاربرد آنها در صنعت خودروسازی، مطالعات لازم و کافی در ارتباط با موضوع پژوهش صورت گرفت. بدین منظور آلیاژهای AlSi9Cu3 و A413 با ویژگی مناسبی که برای قطعات ریختگی دارند، انتخاب گردید. در این مطالعه با جایگذاری بوشهایی از جنس چدن خاکستری درون قالب و ریختهگری آلومینیوم با آلیاژ مناسب به دور آن، میزان چسبندگی بین دوفلز، صافی سطح و نوع پوششدهی روی بوشهای چدنی مورد بررسی قرار گرفت. در این راستا بوشهای چدنی با پوشش مس، آلومینیوم، روی و بدون پوشش با هم و به دو روش ریختهگری با قالب ثقلی و قالب تحت فشار بالا با هم مقایسه میشوند. در پژوهش حاضر، به منظور دستیابی به یک بلوک سیلندر دوفلزی، تاثیر پارامترهای مختلف بر کیفیت قطعه ریختهگری شده آلومینیوم-چدن و استحکام اتصال بین دوفلز بوسیله آزمونهای کششی و برشی در مرز اتصال بین دوفلز از نظر مکانیکی و متالورژیکی مورد آزمایش قرار گرفت. در این راستا با توجه به ماهیت انجام ریختگی؛ قالب ثقلی به صورت استوانهای و قالب تحت فشار بالا با طراحی خاص به منظور کم کردن هزینهها توسط نرمافزار Inventor طراحی و ساخته شدند. نتایج آزمون کشش از قطعات ریختهگری شده با قالب ثقلی نشان داد که این روش با هر نوع پوششی نمیتواند فرآیند مناسبی برای دستیابی به یک قطعه آلومینیوم-چدن یکپارچه باشد. به صورت چشمی نیز قابل مشاهده شد که قطعات چسبندگی مناسبی به هم ندارند. از طرفی قطعات ریختهگری شده با قالب تحت فشار بالا با توجه به آزمونهای انجام شده از نظر چسبندگی میزان مطلوبی را دارا میباشند. لذا به منظور بررسی بهتر پارامترهای مختلف از قبیل صافی سطح (ماشینکاری شده و ریختگی) و نوع پوشش (مس و آلومینیوم) روی بوشها، طرح آزمایشی برای دو متغیر و در دو سطح اتخاذ گردید و هشت نمونه قطعه به ترتیب برای انجام آزمایشها تهیه شد. نتایج نشان داد که نوع صافی سطح بصورت ریختگی و با پوشش مس بهترین نوع برای رسیدن به کیفیت مناسب نسبت به دیگر پارامترها میباشد. همچنین مشخص شد ریختهگری با قالب تحت فشار بالا به دلیل فشردگی حاصل از ماهیت فرآیند خود، نسبت به ریختهگری با قالب ثقلی عملکرد بهتری در اتصال بین دوفلز صورت میدهد. ضمناً در قطعات نمونه ریختهگری تحت فشار بالا هیچ پیوند متالورژیکی مشاهده نشد و صرفاً قطعات قفل مکانیکی حاصل از صافی سطح بین دوفلز را دارا میباشند. برای بررسی کیفیت ریختهگری بوسیله میکروسکوپ نوری مرز بین دوفلز در قطعههای تولید شده به روش ریختهگری تحت فشار بالا مشاهده شد. نتایج نیز در آزمون فشار نمونه قطعههای ریختهگری تحت فشار بالا با صافی سطح ریختگی بوشهای چدنی فشار بیش از 90 مگاپاسکال را تحمل کردند. بررسی میزان نرخ انتقال حرارت در مرز بین دوفلز ریختگی، نشان داد تولید بلوک سیلندر در فرآیند ریختهگری تحت فشار بالا از دیگر روشهای تولیدی بهتر است. در نهایت بر اساس تحلیل دادههای حاصل از آزمون فشار، نمونه قطعههای ریختهگری تحت فشار بالا همراه با بوش چدنی با صافی سطح ریختگی، میتواند انتخاب مناسبی برای تولید بلوک سیلندر دوفلزی آلومینیوم-چدن ریختگی باشد.