جلسه دفاع پایان نامه کارشناسی ارشد (آقای متین سلفیان)

موضوع: تحلیل تجربی رفتار خستگی قطعات ساخته شده از آلیاژ AlSi10Mg به روش

ذوب گزینشی با لیزر

ارائهدهنده: متین سلفیان اصفهانی

استادان راهنما: دکتر محسن بدرسمای، دکتر علی مالکی

استاد مشاور: دکتر احسان فروزمهر

استادان داور: دکتر علیرضا فدایی تهرانی، دکتر عباس قائی

چکیده:

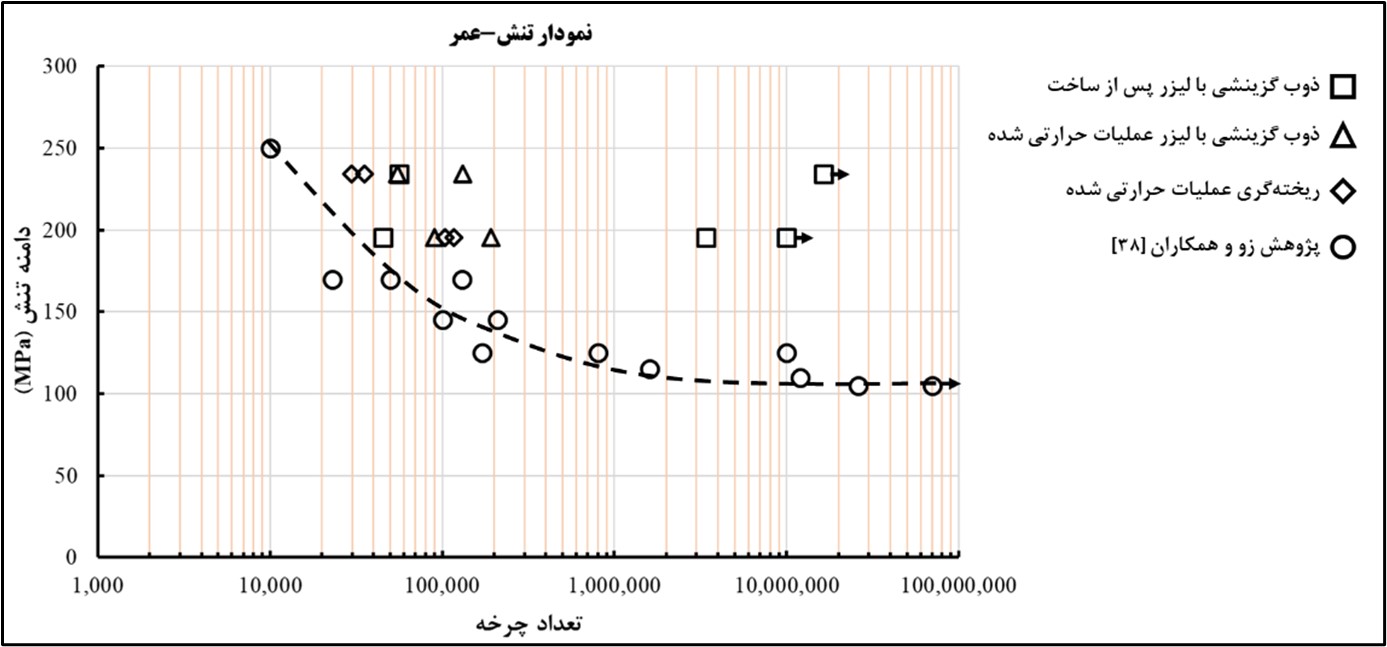

ذوب گزینشی با لیزر به عنوان یکی از روشهای ساخت افزودنی، فناوری جذابی در تولید سریع قطعات فلزی با ساختار پیچیده است. این فناوری که به سرعت در حال توسعه و پیشرفت است، امکان تولید برخی از آلیاژهای آلومینیوم را نیز فراهم کرده است. با توجه به کاربرد گسترده قطعات تولید شده به روش ذوب گزینشی با لیزر در صنایع مختلف، ارزیابی رفتار خستگی این قطعات از اهمیت ویژهای برخوردار است. این مسئله به ویژه در مورد آلیاژهای آلومینیوم مانند AlSi10Mg که در حوزههایی مانند خودروسازی و هوافضا استفاده میشوند، حائز اهمیت است. با وجود اهمیت این موضوع، بررسیهای انجام شده نشان میدهد که تاکنون در داخل کشور، مطالعه جامعی بر روی رفتار خستگی آلیاژ AlSi10Mg تولید شده به این روش صورت نگرفته و دادههای کافی در این زمینه در دسترس نیست. بنابراین در این پژوهش، رفتار خستگی آلیاژ AlSi10Mg تولید شده به روش ذوب گزینشی با لیزر به صورت خمشی دوار بررسی شده است. این آلیاژ به دلیل خواص مکانیکی برجسته، از جمله نسبت استحکام به وزن بالا، جوشپذیری مناسب و مقاومت در برابر خوردگی، کاربردهای گستردهای در حوزههای اشاره شده دارد. هدف این تحقیق، دستیابی به اطلاعات جامعی از عملکرد خستگی آلیاژ AlSi10Mg در رژیم پرچرخه، در دو حالت پس از ساخت و عملیات حرارتی رسوبسختی شده که از فرایندهای پسپردازش متداول این آلیاژ محسوب میشود، است. علاوه بر این، نتایج به دست آمده با رفتار خستگی آلیاژ آلومینیومی مشابه که به روش ریختهگری ماسهای، به عنوان یکی از روشهای ساخت متداول، تولید شده است، مورد مقایسه قرار گرفت. آزمونهای خستگی خمشی دوار برای هر دو دسته نمونه، در سطوح تنش 195 و 234 مگاپاسکال (معادل 75% و 90% تنش تسلیم ماده تولیدشده به روش ذوب گزینشی با لیزر در حالت عملیات حرارتی شده) انجام شد. نتایج نشان داد که نمونههای ذوب گزینشی با لیزر در حالت پس از ساخت با طی کردن بدون شکست 106 چرخه و 106 × 4/16 چرخه به ترتیب در 75 و 90 درصد تنش تسلیم، بالاترین عمر خستگی را نسبت به دو دسته نمونهی دیگر داشتند، که به ساختار شبکهای سیلیسیم و چگالی بالای نابجاییها نسبت داده شد. در مقابل، نمونههای ریختهگری با عمر خستگی 103 × 104 چرخه و 103 × 117 چرخه در 75% و 103 × 35 چرخه و 103 × 30 چرخه در 90% تنش تسلیم به دلیل حضور عیوب انقباضی، ساختار دندریتی درشتتر و تیغههای سیلیسیم که منجر به تمرکز تنش میشوند، عملکرد خستگی ضعیفتری داشتند. نمونههای ذوب گزینشی با لیزر عملیات حرارتیشده عملکردی بین دو گروه دیگر داشتند. این دسته با عمر خستگی 103 × 192 چرخه و 103 × 90 چرخه در 75% و 103 × 132 چرخه و 103 × 55 چرخه در 90% تنش تسلیم نمونه به دلیل تغییرات ریزساختاری ناشی از عملیات حرارتی از جمله شکسته شدن ساختار شبکهای غنی از سیلیسیم، کرویشدن ذرات سیلیسیم و کاهش چگالی نابجاییها، عمر خستگی کمتری نسبت به حالت پس از ساخت داشتند، اما همچنان از نمونههای ریختهگری عملکرد بهتری نشان دادند. از بررسی شکستنگاری مقاطع نمونهها به کمک میکروسکوپ الکترونی روبشی دریافت شد که مکانیزمهای آغاز و رشد ترک میتواند به عواملی از جمله زبری سطح، عیوب ناشی از عدم ذوب و تغییرات ریزساختاری بستگی داشته باشد. همچنین مشاهدهی رگههای مورب و خطوط اثر سهمیشکل (ناشی از ادغام ترکهای کوچک با ترک اصلی خستگی) جهت گسترش ترک را نشان میدهند.

کلمات کلیدی: آلیاژ AlSi10Mg، ذوب گزینشی با لیزر، رفتار خستگی پرچرخه، ریختهگری، شکستنگاری