جلسه دفاع پایان نامه کارشناسی ارشد (خانم باغبان)

موضوع: بررسی عددی تاثیر تغییر تخلخل ناشی از انتقال حرارت و احتراق بر عملکرد یک مشعل متخلخل

ارائه دهنده: مهسا باغبان

استادان راهنما: جناب آقای دکتر محسن دوازده امامی

استادان مشاور:-

استادان داور: جناب آقای دکتر رامین کوهی کمالی- جناب آقای دکتر احمد سوهانکار

چیکده:

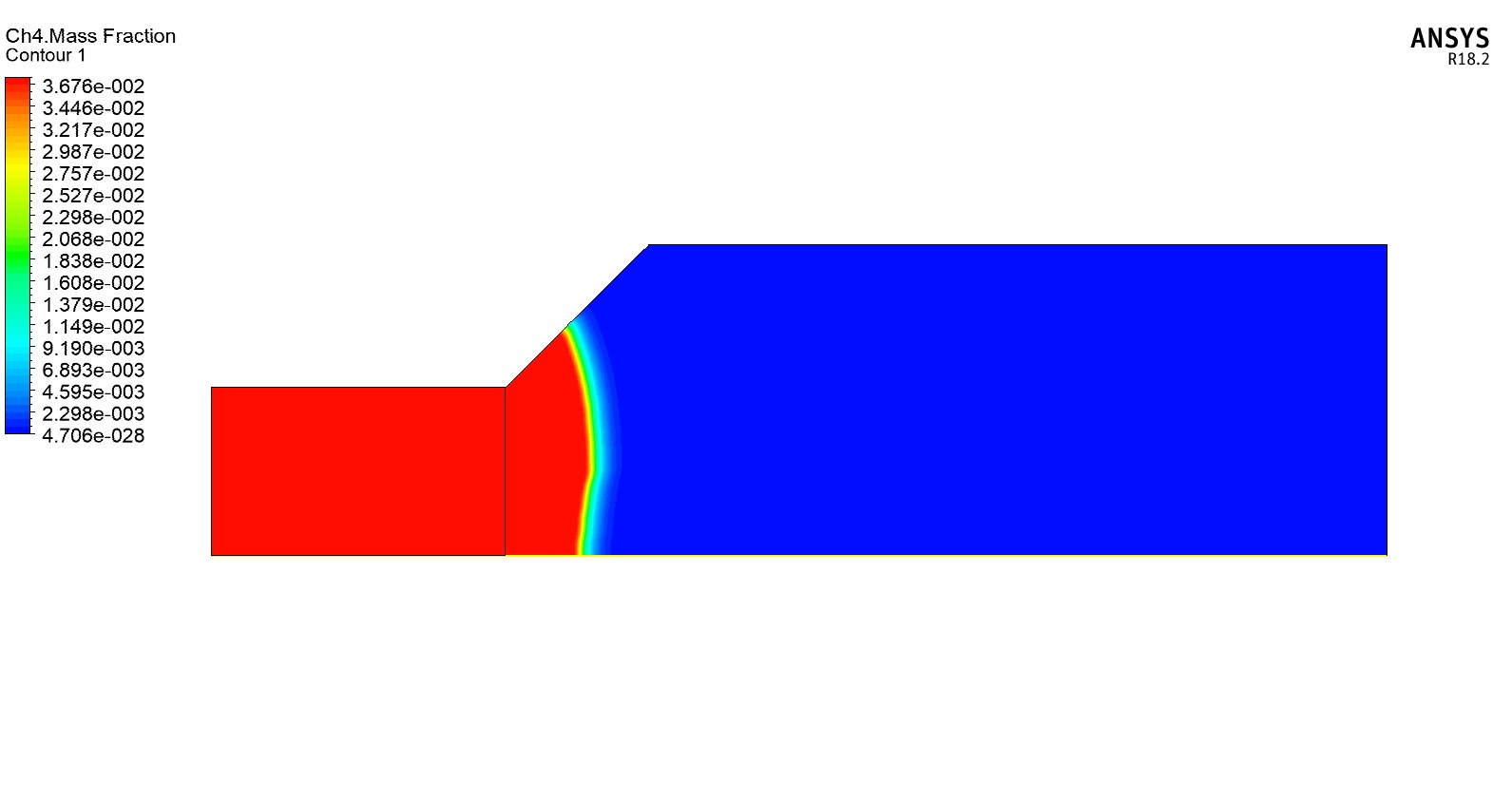

جریان سیال در محیط متخلخل تغییر شکلپذیر یک پدیدهی فراگیر با پیامدهای مهم در بسیاری از فناوریهای انرژی و زیست محیطی است. اگرچه پژوهشگران در ایجاد مدلهای کامپیوتری برای جریان سیال از طریق محیط متخلخل صلب موفق بودهاند، ایجاد مدلهایی برای بیان جریان سیال از طریق محیط متخلخل تغییر شکلپذیر بسیار چالش برانگیز بوده است. مشعل متخلخل یک فناوری پیشرفته در احتراق است. در اين پژوهش به بررسی عددی تاثیر تغییر تخلخل ناشی از گرادیان دما در یک مشعل متخلخل دو لایه با استفاده از نرم افزار انسیس فلوئنت پرداخته شده است. بدین منظور از سه فوم سرامیکی سیلیکون کاربید، آلومینا و زیرکونیا برای ناحیهی احتراق با تخلخلهای اولیهی 0/5 تا 0/9 و دو فوم فلزی مس و استنلس استیل با تخلخلهای اولیهی 0/5 تا 0/8 استفاده شده است. اطلاعات مشعلها از نتایج تجربی دارست و تریمیس در دانشگاه ارلانگن-نورنبرگ استخراج شده است. مشعلها به صورت دو بعدی تقارن محوری و در حالت پایا بررسی شده است. مکانیزم Sandiego برای شبیهسازی احتراق به کار برده شده است. ماتریس جامد به کار رفته در مشعل خنثی است و جریان در داخل و خارج از محیط متخلخل آرام میباشد. از مدل عدم تعادل حرارتی برای حل دو معادلهی انرژی به صورت مجزا استفاده شده است. توزیع دما بر روی محور مرکزی مشعل با نتایج آزمایشگاهی دارست و تریمیس و شبیهسازی عددی مالیکو و مدلسازی پکدی مقایسه شده است و نشان میدهد که نتایج پژوهش حاضر تطابق خوبی با کار سایر پژوهشگران دارد. نتایج حاصل از این پژوهش نشان داده است که تغییر تخلخل به ضریب انبساط حرارتی وابسته است، همچنین تخلخل اولیه در شدت تغییر تخلخل موثر است به گونهای که عدم در نظر گرفتن تغییر تخلخل برای فوم زیرکونیا با تخلخل اولیهی 0/5حدود 5 درصد و برای همین جنس با تخلخل اولیهی 0/9 حدود 0/6 درصد انحراف از مقدار واقعی تخلخل ایجاد میکند. این مقدار انحراف برای سیلیکون کاربید، آلومینا، مس و استنلس استیل با تخلخل اولیهی 0/5 به ترتیب حدود 2/3، 3/8، 7 و 6/4 درصد و با تخلخل اولیهی 0/9 برای سیلیکون کاربید و آلومینا به ترتیب حدود 0/3 و 0/4درصد و برای مس و استنلس استیل با تخلخل اولیهی 0/8 به ترتیب حدود 1/85 و 2/1 درصد انحراف از مقدار واقعی تخلخل ایجاد میکند. افزایش مقدار تخلخل در ناحیهی احتراق، باعث افزایش سرعت مخلوط و حرکت جبههی شعله به سمت پایین دست میگردد. مقایسهی دو حالت شبیهسازی با و بدون تغییر تخلخل در هنگام واکنش، نشان میدهد سرعت با در نظر گرفتن تغییر تخلخل همواره کمتر یا مساوی سرعت بدون در نظر گرفتن تغییر تخلخل است و افت فشار با در نظر گرفتن تغییر تخلخل همواره بیشتر یا مساوی افت فشار بدون در نظر گرفتن تغییر تخلخل است.